在風力發(fā)電、軌道交通、機械裝備等領域,中大型鍛件生產面臨多品種小批量與離散工序帶來的管理復雜性,傳統人工方式難以為繼,成本不斷攀升。制邦通過“鍛造MES+配套APP”的一體化解決方案,助力企業(yè)加快數字化轉型步伐,打造“透明、可控、高效”的鍛造數字工廠。

鍛造MES的全流程追溯與可控

面向鍛造企業(yè)多工序、強離散的管理特性,制邦鍛造MES系統以全流程打通為核心,從銷售訂單到成品入庫,構建起透明高效的生產閉環(huán),確保過程有據可依、數據實時留痕。

下料管理:實現原材料領用、水冒口的切除量、下料產品信息與余料信息的全流程跟蹤,覆蓋劃線的冒口、水口及材料利用率,提高整支原材料的利用率。

鍛造管理:

多工藝一體化管控,覆蓋自由鍛、模鍛、碾環(huán)等鍛造形式,關鍵數據實時采集,保障工藝執(zhí)行標準統一、過程可控可溯。

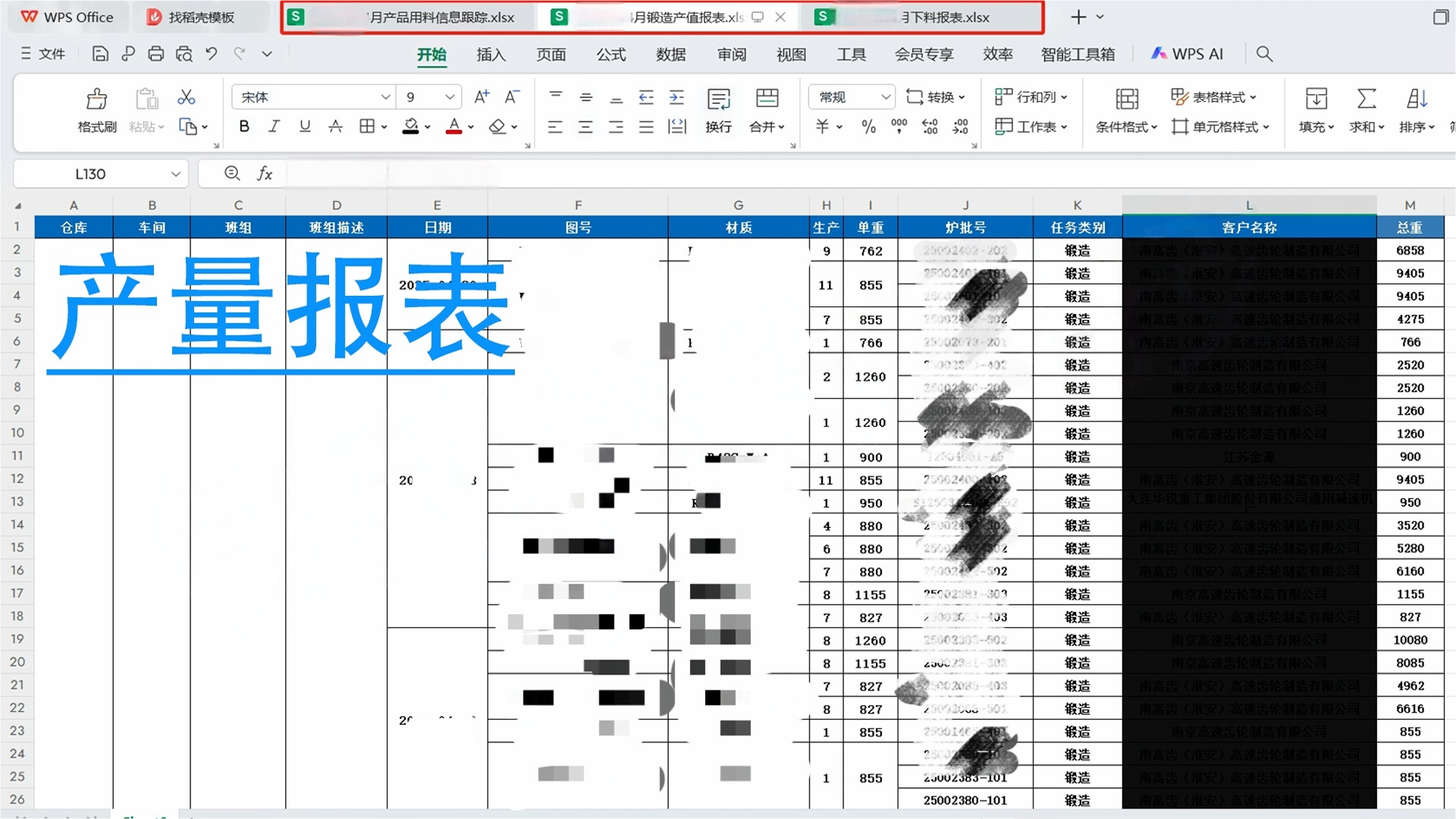

通過要素件號、圖號、爐號等維度快速定位與回溯在制品流轉,提升現場透明度與響應效率。

配套鍛造APP,員工報工時可自動關聯人員、班組及實際重量,實現開工報工與作業(yè)記錄的高效采集與留痕。

熱處理模塊:聚焦裝爐排產,溫度曲線編制、下發(fā)與控制,設備狀態(tài)監(jiān)測等關鍵功能,同時集成設備管理、能耗管理、成本管控以及鑄造APP一系列“柔性拓展”,全面滿足熱處理車間的精益化管理需求。

機加工模塊:智能生成并下發(fā)加工任務,自動關聯領料與入庫信息,構建“領料 → 加工 → 檢驗 → 入庫”的閉環(huán)流程。支持全過程數據采集與記錄,覆蓋關鍵工藝參數與質量檢測數據,便于分類統計與質量追溯。

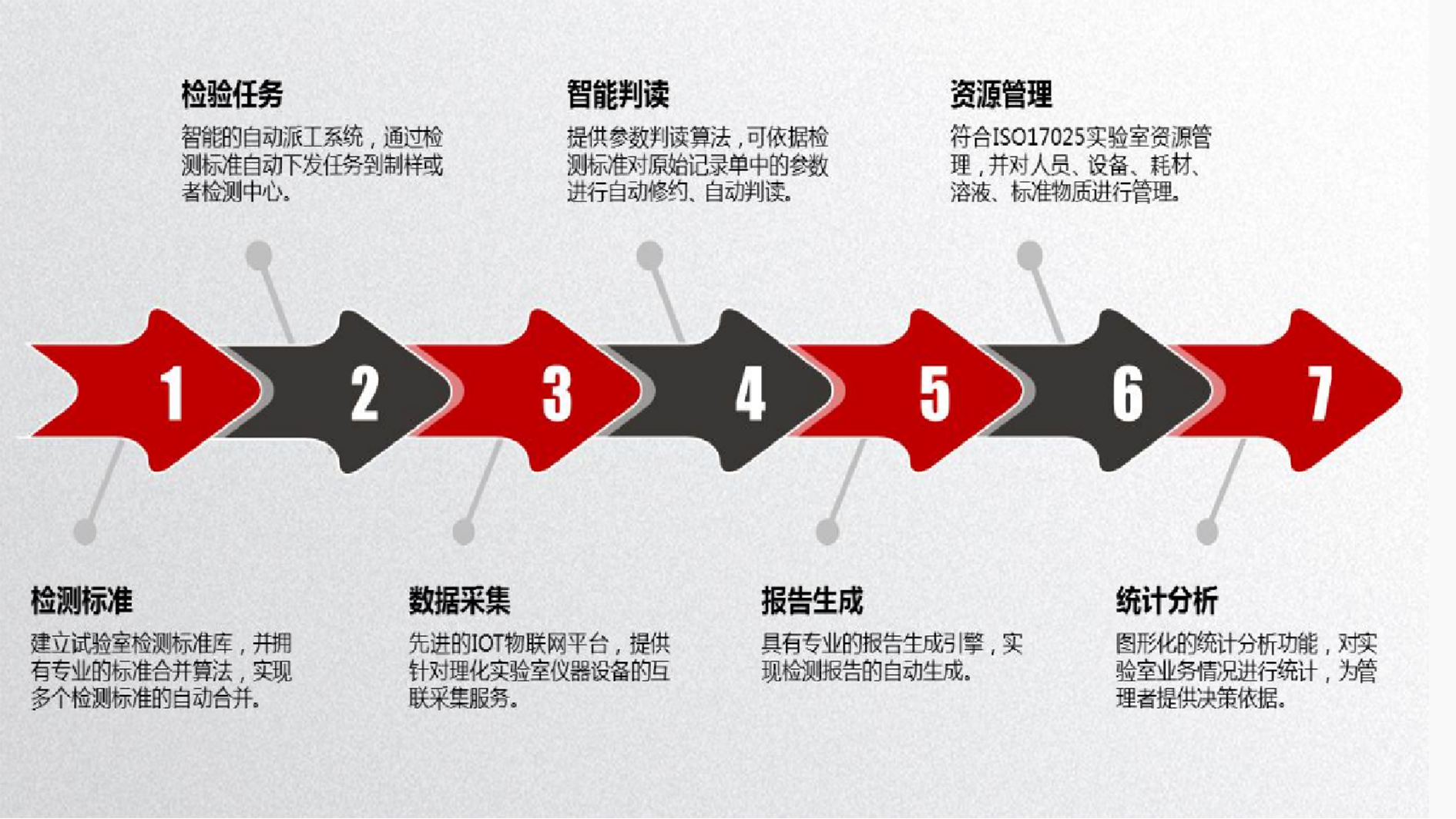

鍛造MES打造標準化質量檢驗體系

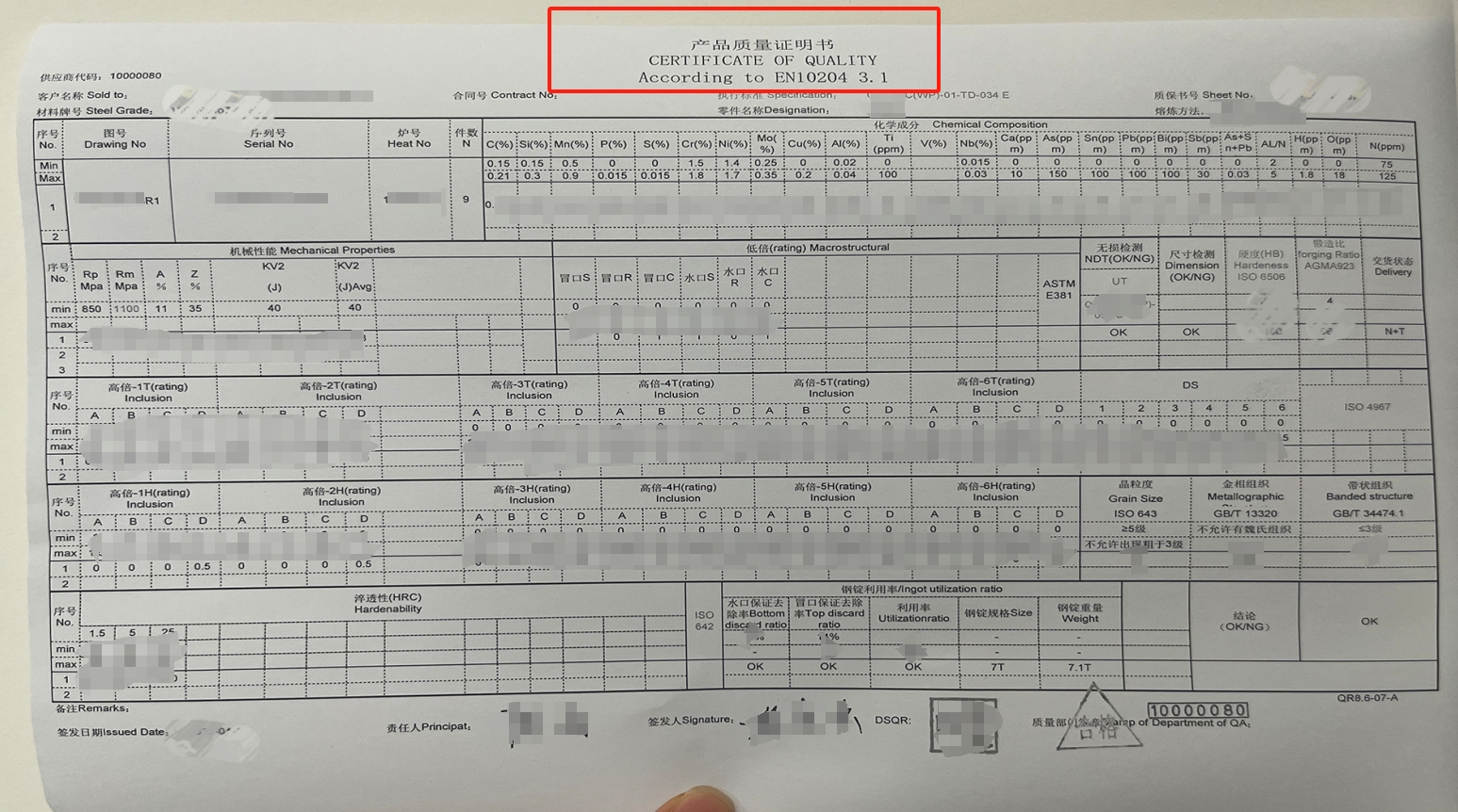

在鍛造企業(yè)中,質量是交付底線,更是影響客戶信任、品牌聲譽和成本控制的核心環(huán)節(jié)。如何從源頭把控原材料質量、在各關鍵工序中實現精準檢測,并通過數據化手段閉環(huán)管理,是鍛造行業(yè)實現提質增效的關鍵。制邦鍛造MES圍繞“全過程檢測、全鏈路追溯”的思路,打造標準化、系統化的質量檢驗體系。

半成品與成品檢驗:包括外觀檢測、理化性能檢測(如化學成分、非金屬夾雜物、金相組織、機械性能等)及多種無損檢測(超聲波、磁粉、滲透等),支持多工位并行檢驗、自動生成檢驗結論。系統可記錄檢驗意見,統計不合格與報廢情況,支持按工序、人員、設備、批次等維度進行根因分析,驅動質量改進閉環(huán)。

鍛造MES助力企業(yè)精準化掌控成本

能耗管理:實時監(jiān)控鍛造、熱處理、機加工等各工序能耗數據,精準拆解電、氣、水等能源使用,識別高耗能“黑洞”,助力企業(yè)降本增效。

產品成本:基于原材料消耗和利用率,精確計算產品真實成本,消滅暗賬、降低浪費,實現精細化成本管控。

物料管理:全流程實時掌控原材料、半成品與成品的收發(fā)存流轉,保障物料數據透明可控,支持財務精準核算庫存價值,防范庫存風險。

報工績效:實時采集員工報工數據,與生產計劃精準對齊,自動統計產出效率、用時成本與班組績效,推動績效透明化管理。

鍛造APP快速建設數字化車間

專屬條碼體系:圍繞原材料、坯料、設備等核心要素,構建企業(yè)專屬條碼標準,將數字編碼嵌入生產流程,打通鍛造MES與現場執(zhí)行,成為連接人、機、料、法的效率入口。

工序級報工協同:覆蓋下料、拔料、鍛造、熱處理、質檢等全流程工序,基于崗位權限自動匹配操作范圍,實現工序精準管控。通過APP、PDA與工位終端多端協同,掃碼即報工,數據實時穿透至管理層,過程可溯、責任可追,全面提升一線執(zhí)行效率。

未來,制邦將持續(xù)以客戶需求為導向、以技術創(chuàng)新為引擎,提升系統的數智化水平、模塊化能力與可擴展性,為更多鍛造企業(yè)提供可行的數字化升級方案。

CopyRight ? 2018 常州制邦信息科技有限公司【官網】 All Rights Reserved 蘇ICP備17025275號