詳細說明:

省下百萬成本!制邦熱處理管理系統如何幫企業降本增效?

在熱處理行業,企業長期受困于生產進度滯后、工藝執行失準、能耗成本糊涂賬、資源調度低效等傳統管理頑疾,疊加非標小批量訂單激增、勞動力成本上升、數字化轉型壓力等外部挑戰也接踵而至。制邦熱處理管理系統專為熱處理環節量身定制,實現從訂單接收至產品交付的全流程透明化管理,為行業破解困局。

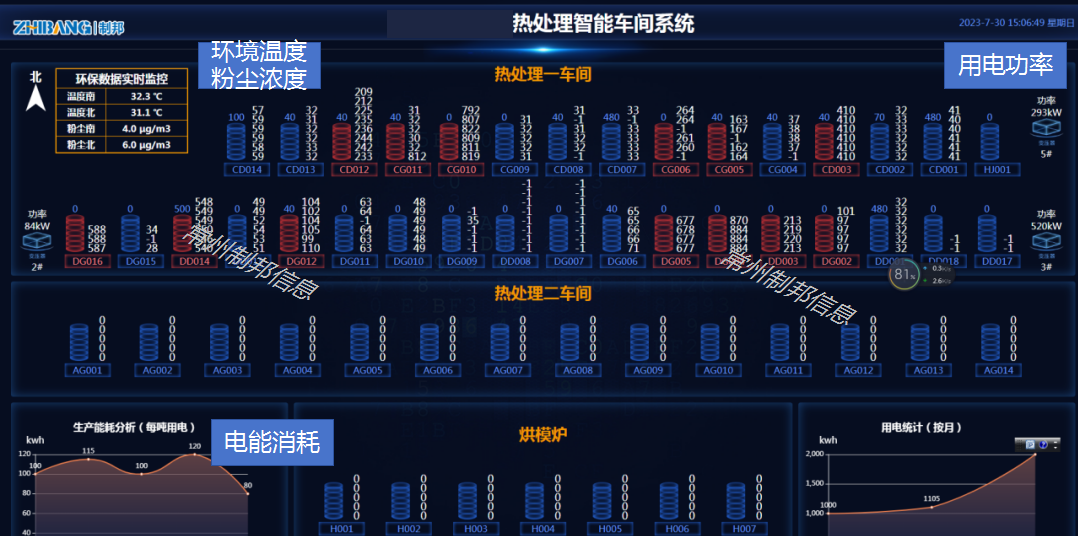

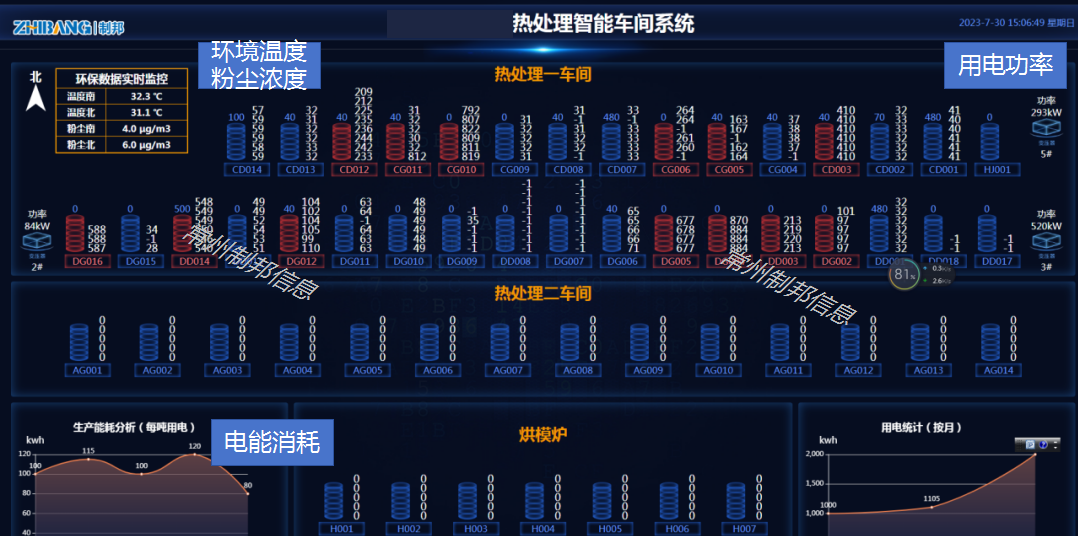

針對傳統生產 “黑箱” 問題,制邦熱處理管理系統整合計劃、工藝、設備、排產等全環節,以數字化打通流程壁壘,讓生產各環節 “可見、可控、可優化”:熱處理的生產計劃管理:基于前后道工序進度與訂單交期,智能分解與下發每周每日任務,并實時查看“待處理”生產狀態,結合爐子各種狀態,制定合理裝爐計劃,支持多維度查詢與檢索。熱處理的產品工藝管理:包含材質、溫度曲線、時間參數的產品工藝參數實現結構化存儲與分類,支持“工藝-產品-裝爐”精準匹配,減少人工核對誤差,同類型生產準備效率提升40%。熱處理的設備狀態:采集設備的運轉、故障、空閑狀態信號,精準識別設備實時狀態,在看板上實現車間各設備的可視化管理,幫助生產部門優化排產、調度維修資源,保障生產計劃有序高效執行。熱處理的裝爐排產:基于爐子空閑狀態、產品材質/規格、交期優先級、工藝要求、爐型適配性(容積/尺寸)及客戶需求等多維數據實現綜合排產,提高設備利用率和效能。支持進出爐報工,減少人工誤差,全面加速車間物料周轉效率,縮短訂單交付周期。熱處理的溫度曲線編制、下發與控制:基于物聯網技術,在統一平臺上完成工藝溫度曲線的程序設定、遠程下發、遠程控制,支持通過PID參數一鍵設定(起始溫度、各步溫度/時長)及曲線程序快速下發,兼容島電、宇電、歐陸等國內外主流溫控儀表品牌。熱處理的溫度采集和監測:系統實時采集爐內溫度數據,實時監測、實時繪制溫度曲線并對比數據偏差,結合預警與報警功能,確保工藝標準執行精準可控,降低人為操作誤差,保障熱處理質量穩定性。

制邦熱處理管理系統以開放架構搭建彈性拓展能力,適配行業的非標化生產、多系統協同及數智化升級需求:熱處理APP報工,員工通過掃碼、條碼、NFC技術即可完成產品進出爐、物料流轉的實時報工,系統自動關聯工藝參數(如溫度曲線、公工藝時間)與設備狀態,同步更新物料位置,覆蓋全生命周期追溯,減少生產停滯風險,實現現場調度效率提升30%+。與ERP/MES系統無縫對接,實現訂單信息、生產計劃、庫存數據、工藝參數的雙向實時同步,打破部門數據壁壘,跨部門協同效率提升 40%,徹底消除 “信息孤島” 導致的決策滯后問題。熱處理設備管理,實時監測各爐的各種狀態,自動識別異常并推送維修工單,故障響應時間縮短70%;全流程記錄維保數據,詳細歸檔維修故障類型、維修耗時以及備件消耗,并生成可追溯的電子檔案。系統更整合粉塵、可燃氣體的環境監控、班組管理、可視化看板、預警報警、圖標分析等功能,持續適配企業數字化智能化發展需求。

管理方式升級:從傳統人工抄表、紙質記錄、爐前手動編制到智能采集的信息化、自動化、遠程化的數字化轉型,幫助企業提升全流程運轉效率與數據準確性。能耗資源優化:系統自動采集現場運行工藝數據,掌握熱處理設備運行情況,及時調高效度,避免低效運轉、減少設備損耗,助力企業年節約能源成本百萬級。生產效率提升:通過實時監控設備運行狀態、停機時長及能耗數據,動態優化作業計劃與資源分配,避免資源閑置或過載,減少浪費,實現企業綜合運營成本降低,年收益提升,產能與效益的雙重提升。數據驅動決策:以曲線圖、柱狀圖、餅狀圖等多維可視化工具直觀展示關鍵數據,便于對比和分析,為管理層的“全流程可追溯,決策有據可依”提供數據支撐,有效提升生產透明度與質量管控能力。40%的效率提升、70%的故障響應加速、百萬級的成本節約...這些數字不是理論推算,而是制邦客戶的真實數據。當競爭對手還在靠 “拍腦袋” 調度時,聰明的企業已經用“數智化”工具搶占市場。

【視頻介紹:制邦熱處理MES助力熱處理車間自動化】